Digitaler Logistikzwilling des Walzwerks der AG der Dillinger Hüttenwerke

Digitaler Logistikzwilling des Walzwerks der AG der Dillinger Hüttenwerke

Eine wachsende Produktvielfalt verbunden mit stetig steigenden Qualitätsanforderungen in der Grobblechproduktion führen zu einer immer größeren Fertigungstiefe und komplexeren Verzweigungen der Bleche im Walzwerk und in der Vergütung bei gleichzeitig sinkenden Losgrößen. Um diese hochindividuelle Produktion mit einem hohen Durchsatz zu ermöglichen, hat Dillinger die effiziente Produktionsplanung und -steuerung als eines der wesentlichen Zukunftsfelder für eine wettbewerbsfähige Produktion identifiziert.

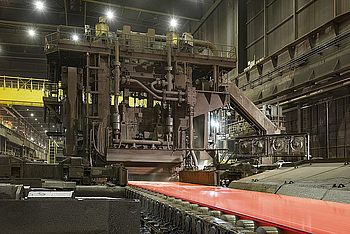

Die Gruppe Dillinger produziert in ihren Walzwerken in Dillingen und Dünkirchen pro Jahr ca. 2 Mio. Tonnen an Grobblechen, die zu Offshore-Windradtürmen, Bohrinsel-Standfüßen, Brückenträgern, Baggerschaufeln, Druckbehältern, Pipelines usw. weiterverarbeitet werden. Da die Nachfrage in den einzelnen Segmenten starken Schwankungen unterliegt oder sogar auf Projektbasis erfolgt, ist es wichtig, dass die Fertigung unter ständig variierenden Randbedingungen bzw. für stark unterschiedliche Produktmixe wirtschaftlich möglich ist.

Eine kosteneffiziente Produktionsplanung ist in einem Walzwerk mit über 1.500 möglichen Fertigungsschritten und ca. 75 Bearbeitungsstationen sowie den verschiedensten Transportmitteln zwischen den Stationen nicht auf Basis von einfachen Regeln möglich. Im Rahmen des Projektes „Digitaler Logistikzwilling“ wurden daher alle relevanten Produktionsschritte sowie deren Abhängigkeiten untereinander in Form eines Digitalen Zwillings abgebildet. Dabei wurden nicht nur die Bedienzeiten an den Maschinen berücksichtigt, sondern auch verfügbare Lagerflächen, Abhängigkeiten durch Transporte sowie die Kosten, die an den jeweiligen Stationen in Abhängigkeit von den verschiedenen Produkttypen anfallen.

Ziel ist es, den Digitalen Zwilling als Entscheidungsunterstützungswerkzeug sowohl direkt in der Produktion als auch für den Vertrieb und das Management einsetzen zu können. Es kann untersucht werden, ob ein bestimmter Auftrag zu einem bestimmten Preis wirtschaftlich sinnvoll ist, in welcher Reihenfolge bestimmte Aufträge am besten in das Werk eingetaktet werden sollten und in welchen Lastsituationen welche möglichen Verzweigungen eines Produktes innerhalb der Fertigung am sinnvollsten sind. Auch können strategische Investitionsentscheidungen auf Basis des Digitalen Zwillings bewertet und generell Flaschenhälse identifiziert werden.

Das initiale Projekt „Digitaler Logistikzwilling“ wurde im Sommer 2017 gestartet und baute auf den im Rahmen der Industrie 4.0-Ertüchtigung im Walzwerk erhobenen Produktionsdaten auf. Erstes Ziel war die Bestimmung von kostenoptimalen Produktmixen. Da die Möglichkeiten des Digitalen Zwillings jedoch wesentlich weiterreichen, startete im Herbst 2022 ein Folgeprojekt, in dem weiterreichende Optimierungsfragestellungen zur Prozessoptimierung im Walzwerk, zur Abwägung von Investitionsentscheidungen und zu einer direkteren Verbindung von Fertigung und Vertrieb untersucht werden.

Ein entscheidender Erfolgsfaktor für das Projekt stellt dabei die enge Verzahnung der Arbeitsgruppen innerhalb der TU Clausthal mit den entsprechenden Fachabteilungen von Dillinger dar. So ist es möglich, in Clausthal erarbeitete wissenschaftliche Konzepte schnell in die realen Prozess- und Produktionsplanungswerkzeuge zu integrieren, so dass der Knowhow-Transfer sowohl unmittelbar als auch langfristig wirksam ist.

Veröffentlichungen

- A. Herzog, J. Necil, M. Pollet, H. Busch. Methoden und Konzepte des Digitalen Logistikzwillings der AG der Dillinger Hüttenwerke (Dillinger). In: Simulation in Produktion und Logistik 2021. Cuvillier Verlag, 2021, 157-166.

Kontakt

Leitwarte Sinteranlage, Foto: Uwe Braun, SHS – Stahl-Holding-Saar

Fertiggerüst im Walzwerk Dillingen, Foto: Uwe Braun, SHS – Stahl-Holding-Saar

Steuerstand Dünnblech-Inspektionsbett, Foto: Uwe Braun, SHS – Stahl-Holding-Saar